Die Verwaltung von Schüttgutmengen und die Optimierung der Lagerkapazität sind entscheidende Komponenten eines effektiven Bestands- und Lieferkettenmanagements. Herkömmliche Methoden – wie visuelle Schätzungen oder gelegentliche Vermessungen mit Drohnen – sind oft ungenau und liefern keine Erkenntnisse in Echtzeit. Der Einsatz digitaler Schüttgutüberwachungs- und Lagermanagementlösungen, die auf LiDAR-Technologie und 3D-Vermessung basieren, bietet einen umfassenden Ansatz: Materialvolumen wird kontinuierlich gemessen, verfügbare Lagerkapazitäten werden ermittelt, und eine effiziente Planung in unterschiedlichsten Umgebungen wird ermöglicht.

Um die Vorteile der digitalen Schüttgutüberwachung und Lagermanagementlösungen vollständig auszuschöpfen, ist eine gut durchdachte Sensorauslegung und ein präziser Simulationsprozess auf Basis einer 3D-Vermessung empfehlenswert. Eine sorgfältige Planung stellt sicher, dass alle relevanten Bereiche überwacht werden, blinde Flecken minimiert werden und das System optimale Ergebnisse liefert.

LiDAR-Technologie: Präzisionsmessung und Optimierung der Lagerung

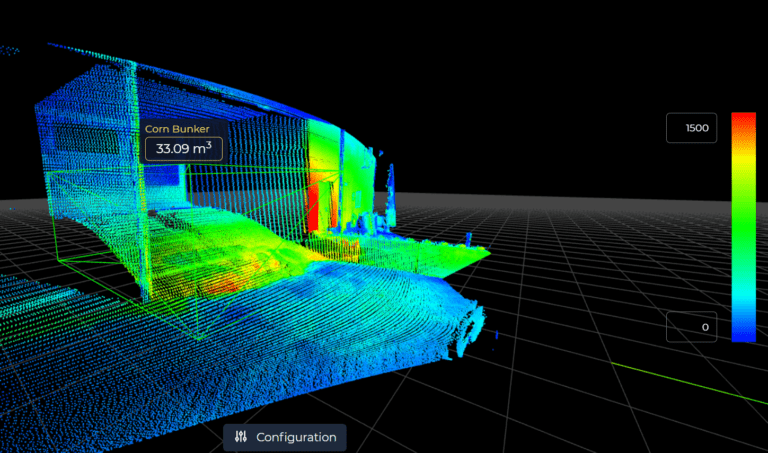

Die LiDAR-Technologie bietet erhebliche Vorteile gegenüber herkömmlichen Methoden zur digitalen Schüttgutmessung und Lagermanagement. Neben der Echtzeit-Ansicht des Materialvolumens ermöglicht sie eine direkte Bewertung der Lagerkapazität innerhalb bestehender Räumlichkeiten. Dies geschieht mithilfe präziser 3D-Vermessung, die eine fundierte Entscheidungsfindung erleichtert, da ungenutzte Bereiche schnell identifiziert oder zukünftige Lageranforderungen vorhergesehen werden können. Anders als manuelle oder Verfahren für gelegentliche Messungen liefert die digitale Schüttgutüberwachung einen kontinuierlichen Datenstrom, der eine solide Grundlage für die Betriebsplanung und Echtzeitanpassungen bietet.

Durch den 24/7-Zugriff auf aktualisierte Bestandsinformationen können Betreiber LiDAR-Daten in bestehende Systeme integrieren oder über individuell gestaltete Dashboards anzeigen, um eine nahtlose digitale Lagerverwaltung zu ermöglichen. Remote-Zugriff auf die Messungen bietet zusätzliche Flexibilität, insbesondere für große oder schwer zugängliche Bereiche.

Wichtige Überlegungen zur Planung der Sensoranordnung

Ein erfolgreiches digitales Schüttgutüberwachungs- und Lagermanagementprojekt beginnt mit einem gründlichen Verständnis der Umgebung, in der die Sensoren eingesetzt werden sollen. Faktoren wie der Aufbau der Anlage, die Eigenschaften des gelagerten Materials und potenzielle Bewegungsmuster sollten bei der Platzierung der Sensoren berücksichtigt werden, um eine umfassende Abdeckung durch die 3D-Vermessung zu gewährleisten.

- Anlagenabmessungen

Die Größe und Form des Überwachungsbereichs haben direkten Einfluss auf die Anzahl und Platzierung der erforderlichen Sensoren. Größere Bereiche benötigen möglicherweise mehrere Sensoren, um eine vollständige Abdeckung zu erreichen, insbesondere wenn Hindernisse oder Unregelmäßigkeiten vorhanden sind.

- Vorhandene Infrastruktur

Die Nutzung bestehender Strukturen wie Wände oder Stützbalken kann die Montage der Sensoren erleichtern und die Installationskosten senken. So werden auch Störungen des laufenden Betriebs minimiert.

- Materialeigenschaften

Verschiedene Materialien setzen sich und bilden Schüttgutstapel auf unterschiedliche Weise, was sich auf die Interpretation der Sensordaten auswirkt. Ein Verständnis dieser Muster hilft bei der Bestimmung der optimalen Sensorwinkel und -ausrichtungen für eine präzise 3D-Vermessung.

- Materialhöhe und Übergabestellen

Die Kenntnis der maximalen Stapelhöhe und der Übergabestellen, an denen Material hinzugefügt oder entnommen wird, ist entscheidend für genaue Volumenmessungen. Dieses Wissen unterstützt die strategische Platzierung der Sensoren in allen relevanten Bereichen.

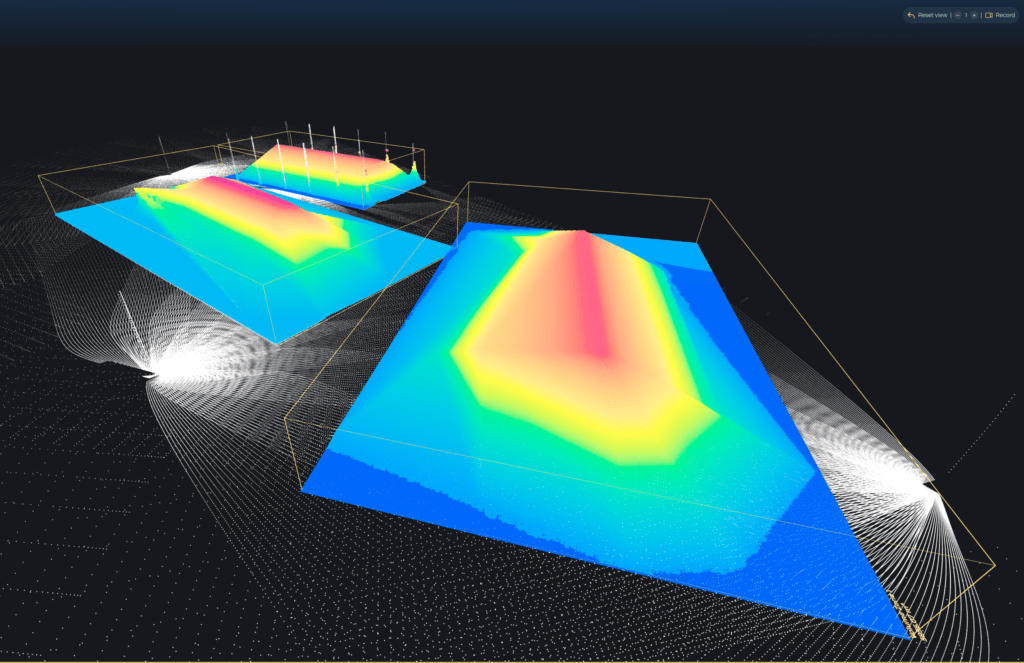

- Bewusstsein für Lagerkapazitäten

Die Fähigkeit, Lagerkapazitäten mithilfe von LiDAR und 3D-Vermessung zu messen, ermöglicht eine effizientere Ressourcenzuweisung, die Vermeidung unnötiger Lagerkosten und die Planung von Erweiterungen oder Anpassungen an Lageranforderungen. Digitale Schüttgutüberwachungslösungen machen diese Erkenntnisse umsetzbar und rationalisieren den gesamten Verwaltungsprozess.

Sensorplatzierung und Simulationsprozess

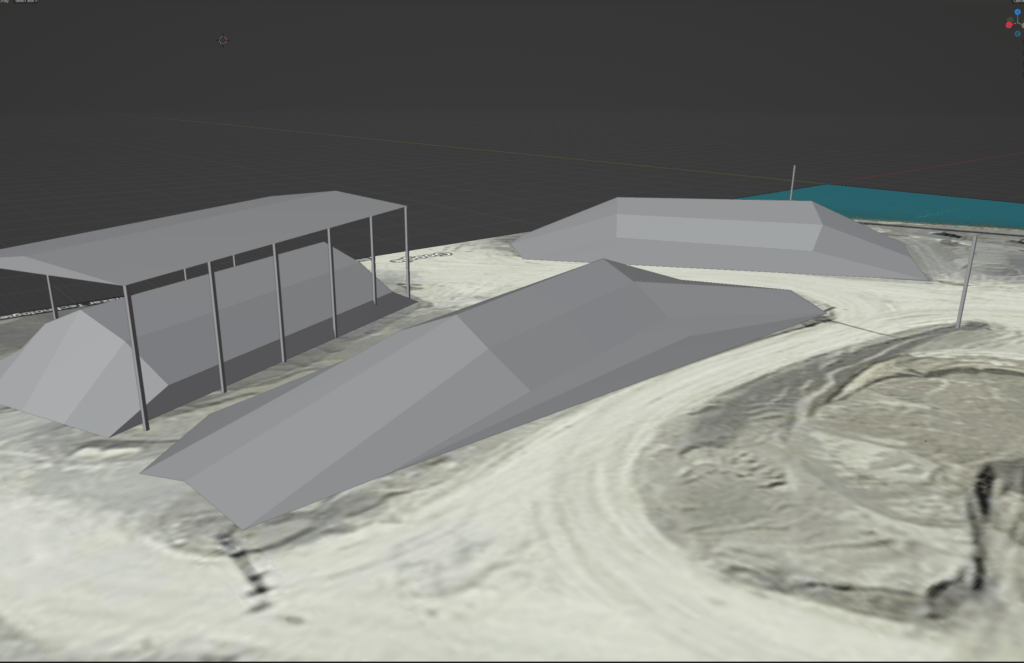

Der nächste Schritt besteht darin, diese standortspezifischen Faktoren in ein 3D-Modell der Anlage zu übertragen, um eine gründliche Simulation der Sensoranordnung und der 3D-Vermessung zu ermöglichen. Dieses Modell ermöglicht eine präzise Planung und hilft, kostspielige Anpassungen nach der Installation zu vermeiden.

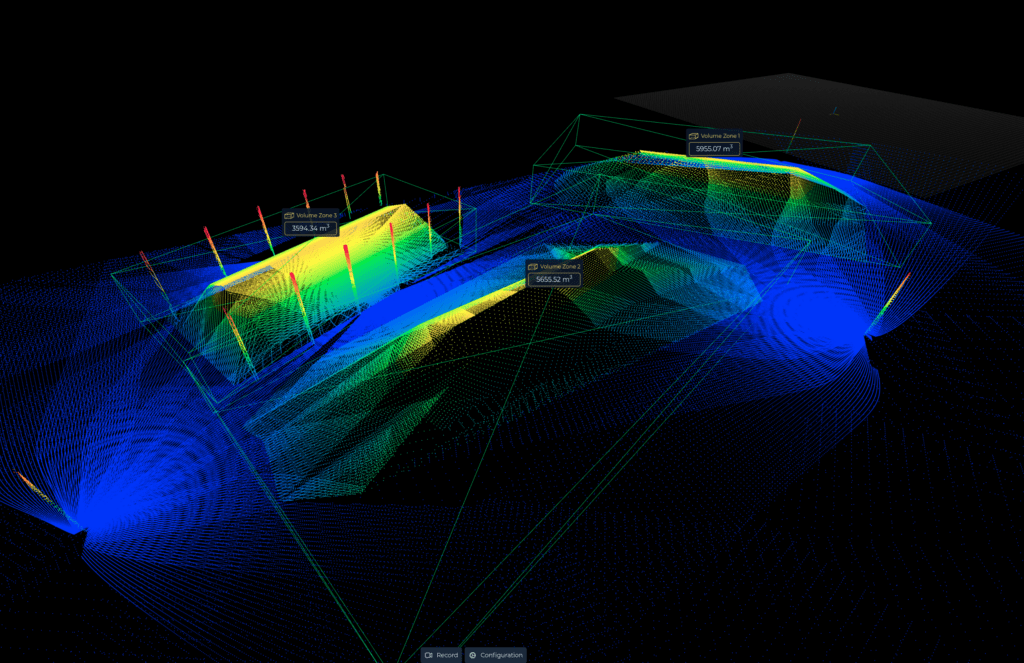

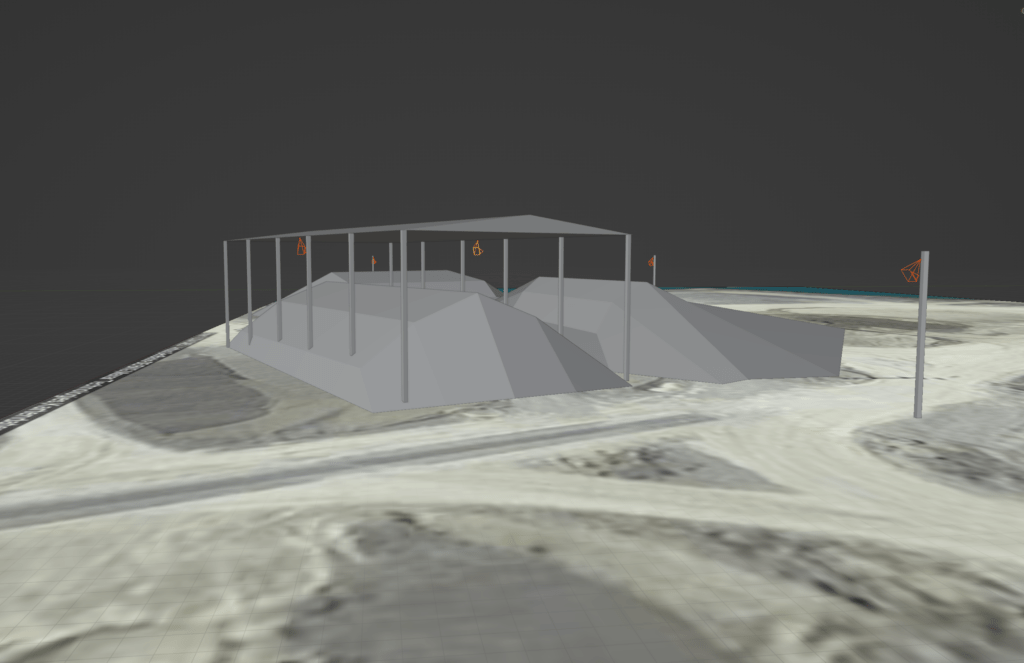

- Standortmodellierung: Ein 3D-Modell der Anlage, einschließlich aller Materialhalden und Infrastrukturen, wird erstellt, um potenzielle Sensorplatzierungen zu simulieren. Dieses Modell bildet die Grundlage für die ideale Positionierung der Sensoren und sorgt für eine angemessene Abdeckung aller Bereiche durch 3D-Vermessung.

- Strategische Sensorplatzierung: Mithilfe des 3D-Modells werden Sensoren virtuell platziert, um optimale Winkel zu ermitteln, Überlappungen zu minimieren und gleichzeitig alle notwendigen Bereiche abzudecken. Bei der Verwendung mehrerer Sensoren ist es entscheidend, ein sich überschneidendes Sichtfeld zu entwerfen, um blinde Flecken zu vermeiden und konsistente Daten zu gewährleisten.

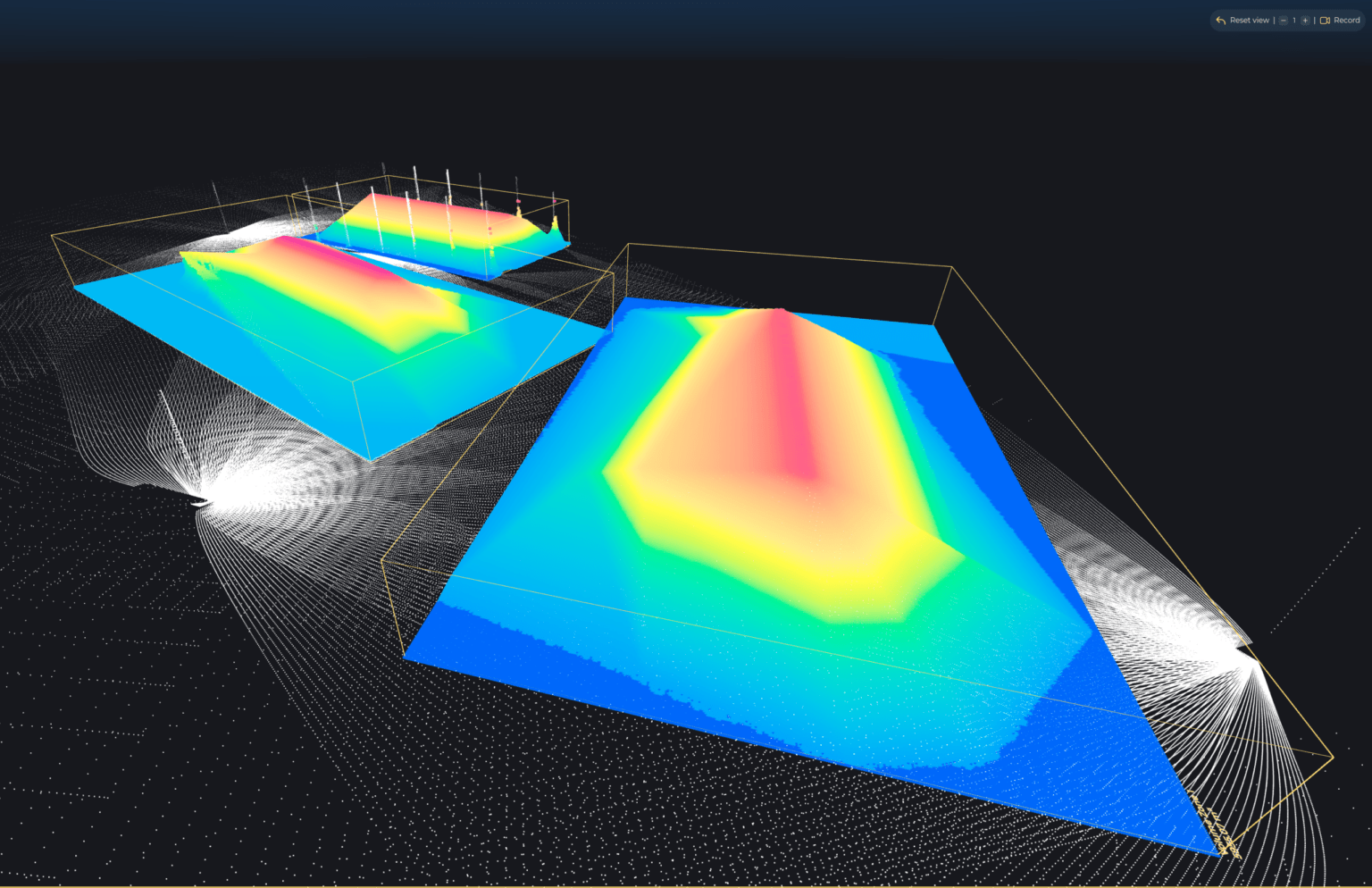

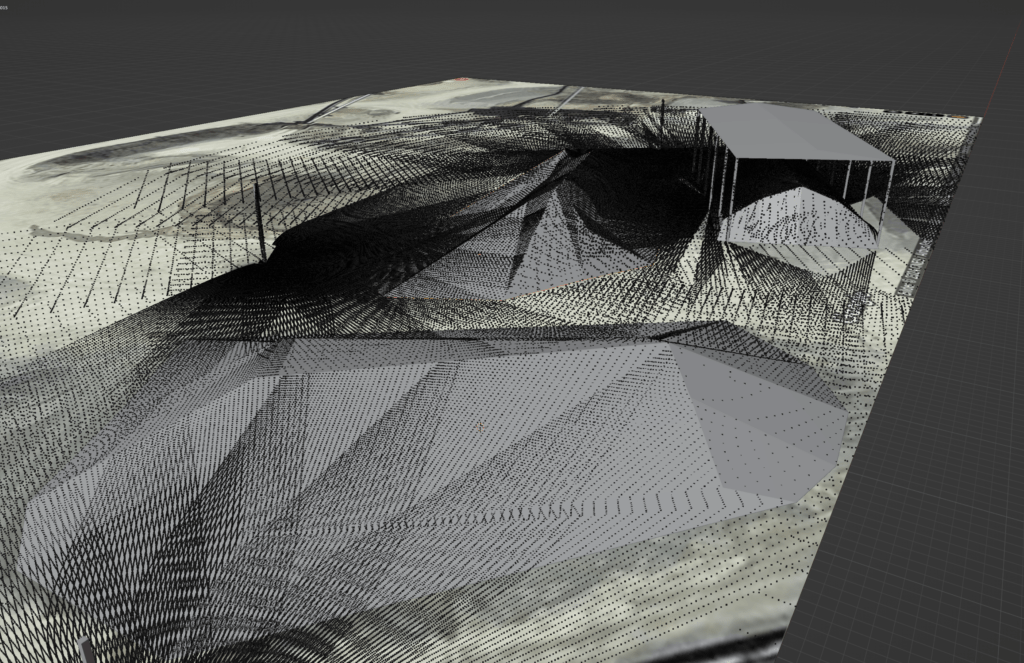

- Punktwolken-Simulation: Die Punktwolke jedes Sensors wird anhand seiner horizontalen und vertikalen Sichtwinkel simuliert. Diese Simulation gibt einen klaren Überblick darüber, wie effektiv die Sensoren die vorgesehenen Bereiche abdecken, sodass vor der physischen Installation Anpassungen vorgenommen werden können.

- Volumendaten-Simulation: Innerhalb des Modells werden spezifische 3D-Zonen für die Volumenmessung definiert, um einen simulierten Test der Datenqualität durchzuführen. Dieser Schritt stellt sicher, dass die Einrichtung in der Lage ist, genaue und zuverlässige Messungen des Materialvolumens sowie der Lagerkapazität durch 3D-Vermessung zu erfassen und so für den realen Einsatz bereit ist.

Von der Simulation zur Implementierung

Nach einer erfolgreichen Simulation beginnt die physische Einrichtung des Systems. Dies umfasst die präzise Installation der Sensoren und der notwendigen unterstützenden Infrastruktur, wie Halterungen oder Masten für Außenbereiche. Nach der Installation werden die Sensoren angeschlossen und kalibriert, wobei die individuellen Punktwolken in eine einzige, umfassende Ansicht des überwachten Standorts integriert werden.

Fazit

Eine strategische Planung der Sensoranordnung und eine gründliche Simulation sind entscheidend für ein erfolgreiches digitales Schüttgutüberwachungs- und Lagermanagementsystem. Mit LiDAR-Technologie und 3D-Vermessung erhalten Unternehmen kontinuierlich aktuelle Mengen- und Kapazitätsdaten, die eine Optimierung der Bestandsverwaltung und eine proaktive Anpassung an Veränderungen des Lagerbedarfs ermöglichen. Durch einen strukturierten Planungs- und Simulationsansatz können Unternehmen fundierte, datenbasierte Entscheidungen treffen und ihre Lieferkettenprozesse verbessern.