Wie verletzlich globale Supply Chains sein können, hat sich in den vergangenen Jahren gleich mehrfach gezeigt. Sei es durch einen Tanker, der im Suez-Kanal stecken bleibt, damit den Verkehr durch die Meerenge für mehrere Tage blockiert und den internationalen Materialhandel sensibel stört oder durch fehlende Rohstoffe, da durch eine Pandemie monatelang Fabriken stillstehen – es gibt immer wieder Ereignisse, die den globalen Warenaustausch stören können.

Diese Beispiele sind schwerwiegende Ereignisse und haben bedeutende Zwischenfälle für viele Unternehmen weltweit dargestellt, doch die grundsätzliche Problematik lässt sich auf jede einzelne Supply Chain, auch unternehmensintern, übertragen: Stakeholder und Prozesse greifen in einer Supply Chain wie bei einem Zahnrad ineinander, sodass Ungenauigkeiten und Abweichungen schnell die gesamte Lieferkette beinträchtigen. Ein kleiner Fehler kann sich so multiplizieren und einen finanziellen Schaden hervorrufen – das gilt für globale Lieferketten ebenso wie für die interne Supply Chain eines mittelständischen Unternehmens.

Schlüsselrolle: Bestandsmanagement

Um dies zu vermeiden, spielt ein effizientes Bestandsmanagement für viele Unternehmen eine zentrale Rolle. Im Fokus stehen dabei die Bestellung, Lagerung sowie die Nutzung von Materialien mit dem Ziel die Bestände möglichst gering und die Lieferfähigkeit möglichst hoch zu halten. Bestände sind gebundene Kosten und können zugleich das wichtigste Kapital für Unternehmen sein. Effizientes und effektives Bestandsmanagement sind somit erfolgsentscheidend und eine Kernaufgabe im Supply Chain Management.

Die Bestandsüberwachung und -erfassung ist ein wichtiger Bestandteil davon: Um Bestand erfolgreich managen zu können, muss genau erfasst werden, wo wie viel Material vorhanden ist. Gerade Unternehmen, die mit Schüttgütern z.B. Kies oder Sand arbeiten, haben diese Daten allerdings häufig nicht zu Hand, da ihnen ein präzises Erfassungssystem fehlt.

Wie viel Material ist aktuell im Lager?

Die Antworten auf diese Frage ist oftmals trotz Erfassungsmethoden wie Fahrzeugwaagen ungenau. Doch warum? Das lässt sich gut an einem konkreten Beispiel aufzeigen.

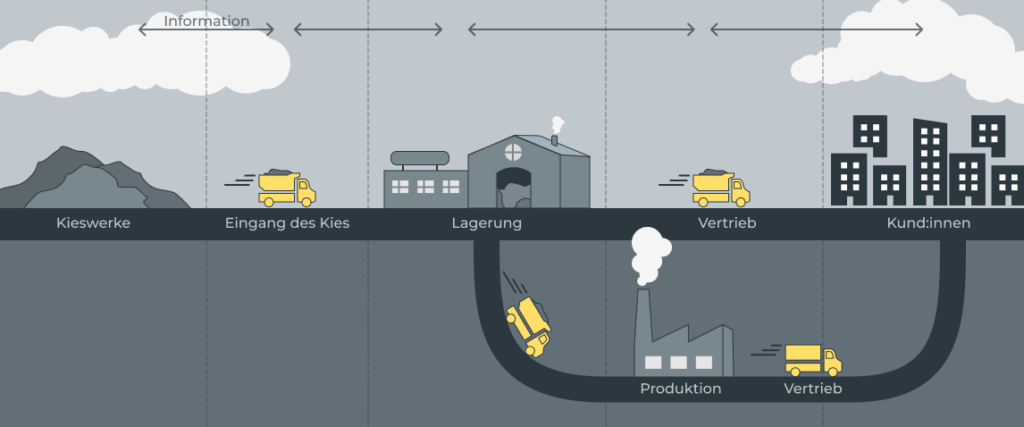

Ein Baustoffunternehmen hat sich sowohl auf den Vertrieb von Kies und Sand als auch auf die Produktion von Beton spezialisiert. In der Vorbereitung der Produktionsplanung stellt das Unternehmen fest, dass es zu einem Kiesengpass in den Lagern gekommen ist. Laut der Bestandsdokumentation und Buchhaltung sollte jedoch ausreichend Material für die Verarbeitung vorhanden sein. Das Unternehmen muss kurzfristig Kies teuer zukaufen und umplanen, damit die Produktion des Betons am Laufen gehalten werden kann und Kund:innen mit Kies beliefert werden können. Wie kam also der Materialengpass zustande? Ein Blick auf die Supply Chain kann Aufschluss geben.

Das Unternehmen bezieht Kies aus eigenen Kieswerken, die das Schüttgut nach der Aufbereitung täglich mit LKWs in ein großes Lager bringen. Dort wird der Kies zur Weiterverarbeitung sowie zum direkten Verkauf gelagert. Bei der Ankunft wird die Ladung anhand von Fahrzeugwaagen in der Anlieferungszone gewogen. Fehler bzw. leichte Ungenauigkeiten sind bei Wiegesystemen normal und werden einberechnet. Allerdings liegt die Eichung der Fahrzeugwaagen des Baustoffunternehmens schon einige Zeit zurück, sodass die Wiegedaten nicht mehr besonders genau sind. Außerdem können äußere Faktoren die Daten beeinflussen, wie beispielsweise Regen, der dafür sorgt, dass der Kies nass angeliefert wird und entsprechend das Gewicht verzerrt. Hier schleichen sich also bereits bei der Anlieferung entscheidende Ungenauigkeiten ein.

Bestandsverteilung nach Augenmaß

Nach dem Wiegen der LKW, werden die Daten in der Bestandsdokumentation festgehalten und der Kies in große Lagerboxen für die Verarbeitung bzw. den Direktvertrieb gebracht. Für die Verteilung des Materials auf die Boxen wird der aktuelle Bestand visuell von einem Lagermitarbeiter geschätzt. Basierend auf dieser Schätzung wird der Kies in den jeweiligen Boxen abgeladen. Beim Abladen des Materials bleibt oftmals eine Restmenge auf der Ladefläche zurück, vor allem wenn der Kies nass ist. Der LKW nimmt also einen Teil des Materials wieder mit und weitere Abweichungen zwischen erfasster und tatsächlich gelagerter Menge entstehen.

Neben Messfehlern durch Waagen wird angeliefertes Schüttgut häufig auch nur visuell geschätzt oder auf LKW-Basis abgerechnet, was an Genauigkeit zu wünschen übriglässt. So können bereits bei der Anlieferung Abweichungen von bis zu 10-15 Prozent entstehen, bei Schätzung nach Augenmaß sogar von 20 – 30 Prozent.

Die Lagerung ist jedoch nicht die letzte potentielle Fehlerquelle: Auch beim Materialausgang, entweder zur Weiterverarbeitung oder zum Direktverkauf, wird die Produktmenge im Baustoffunternehmen ebenfalls nur mit mangelnder Präzision dokumentiert. Für den Transport verlädt das Unternehmen den Kies mit einem Bagger auf LKW. Das Gewicht des Materials wird dabei durch die Waage in den Schaufeln erfasst und dokumentiert. Wie auch bei der Anlieferung entstehen beim Verladen Materialverluste, da die z.B. Schaufeln nicht vollständig ausgeleert werden, wodurch Abweichungen in der Bestandsdokumentation entstehen.

Ungenaue Datenerfassung verzerrt Bestandsdokumentation

Da sich also sowohl bei Materialeingang und -verteilung, als auch beim Warenausgang Ungenauigkeiten in der Bestandserfassung eingeschlichen haben, weichen die Daten der Buchhaltung stark von der tatsächlich gelagerten Menge in den Boxen ab. Dies führt schlussendlich dazu, dass laut System noch Material für die Produktion vorhanden ist, die Boxen dafür aber so gut wie leer sind. Um die Kundenaufträge zu erfüllen, muss das Unternehmen deshalb kurzfristig Kies zukaufen, was mit erhöhten Kosten, Arbeitsaufwand sowie Lieferverzögerungen einher geht. Durch den Materialengpass werden aber nicht nur die internen Abläufe des Baustoffunternehmens beeinflusst, sondern auch die der Kund:innen. Im schlimmsten Fall sind die Kund:innen unzufrieden und suchen sich einen anderen Lieferanten.

Um diese Situation und die daraus entstehenden Folgen zu vermeiden, fehlen genaue, verlässliche (Echtzeit-) Daten zum Materialeingang und Bestand im Lager. Sind diese Informationen bereits zu Beginn ungenau oder fehlen gar gänzlich, hat dies Auswirkungen auf die gesamte Supply Chain von Unternehmen wie in unserem Beispiel.

Volumen Monitoring auf Basis von LiDAR- Technologie kann eine Lösung für diese weit verbreitete Herausforderung sein.

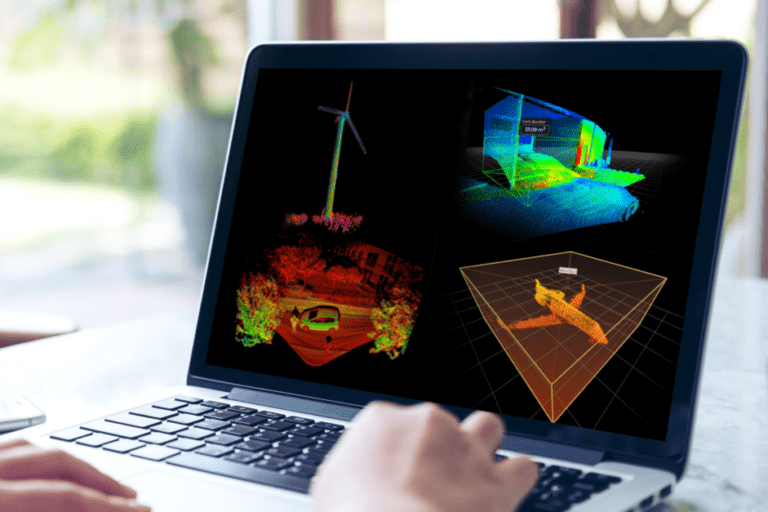

Volumenerfassung mit LiDAR

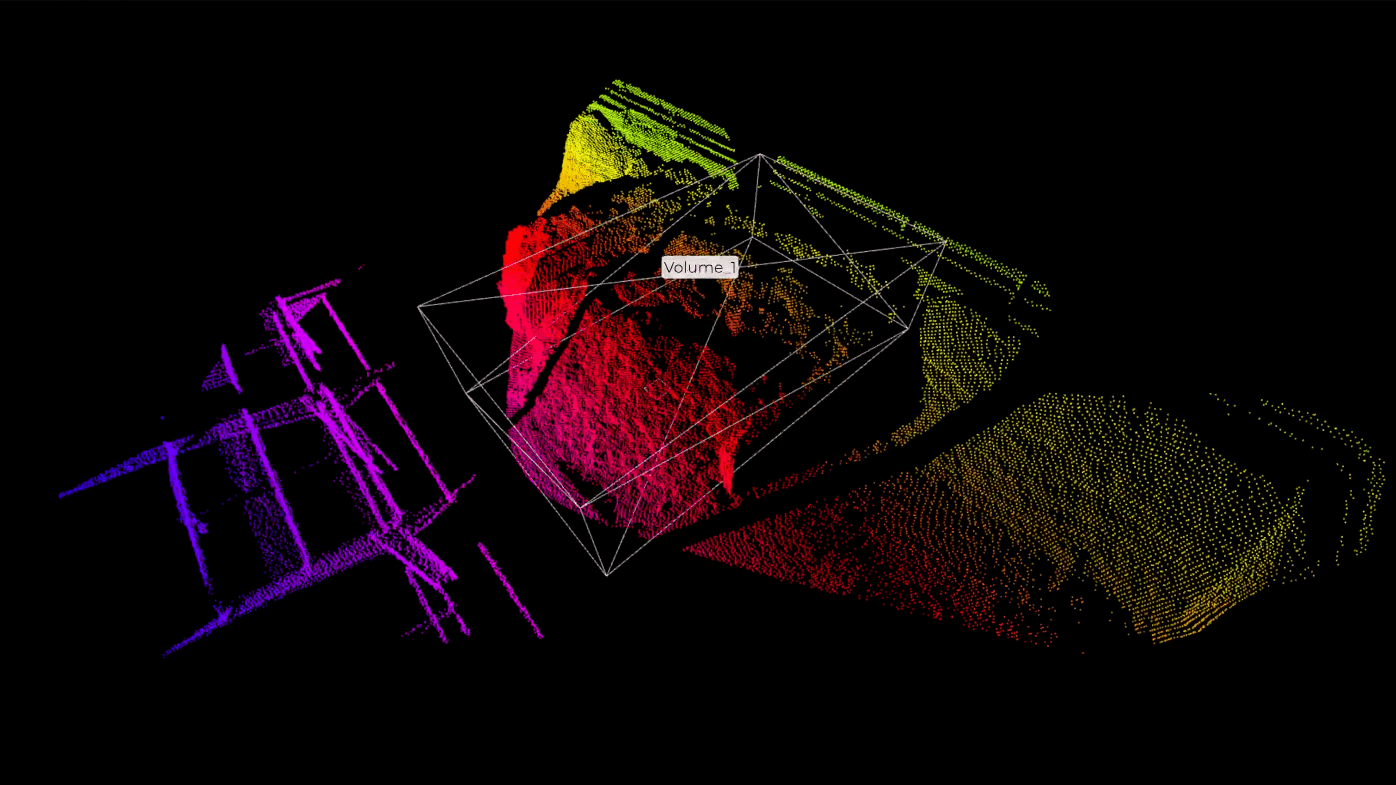

3D-LiDAR-Sensoren basieren auf dem Prinzip der Laufzeitmessung. Sie senden Lichtpulse in die Umgebung aus, detektieren das von den Objekten reflektierte Licht und berechnen anhand der Lichtlaufzeit die exakte Entfernung. Dieser Vorgang wird hunderttausendfach pro Sekunde wiederholt und die Ergebnisse werden in einer 3D-Punktwolke zusammengefasst.

In der Lagerhalle scannt die Sensorik auf diese Weise die gesamte Oberfläche der Materialhaufen und erzeugt ein detailliertes Bild, bestehend aus tausenden von Datenpunkten, das jede Variation in der Oberfläche abbildet. Auf Basis dieser Daten, wird das Volumen von Materialhaufen berechnet. LiDAR hat damit einen wesentlichen Vorteil gegenüber anderen gängigen Sensortechnologien, die zur Volumenerfassung eingesetzt werden, wie Ein-Punkt-Lasern oder Radar-Sensoren. Denn diese Lösungen ermöglichen keine vollständige 3D-Abbildung der Oberfläche oder können nur sehr aufwendig und kostspielig mit mehreren Geräten oder Messungen das gesamte Material erfassen.

In unserem Beispiel werden die laserbasierten LiDAR-Sensoren für die Erfassung des Materials in der Halle an der Decke so montiert, dass sie die Abladezone sowie die Lagerboxen des Kieses überblicken. In der zugehörigen Perzeptionssoftware werden Zonen in der Punktwolke eingerichtet, innerhalb derer das Volumen erfasst wird. Damit wird sichergestellt, dass nur das Volumen des tatsächlich zu erfassendem Material berechnet wird und nicht zusätzlich noch beispielsweise die Mauern, die die Boxen begrenzen. Wie in vielen Lagerhallen, in denen Schüttgütern gelagert werden, ist es in der Halle des Baustoffunternehmens durch die Bewegung des Kieses teilweise sehr staubig und einige Bereiche sind schlecht ausgeleuchtet. Für Volumenerfassungstechnologien wie Photometrie ist dies eine Herausforderung, da sie stark von den Lichtverhältnissen abhängig sind. Bei LiDAR-Sensoren hingegen ist kein Umgebungslicht erforderlich, sodass auch in unbeleuchteten Bereichen der Lager oder auch bei früher Dämmerung im Außenbereich die Technologie voll funktionsfähig ist

Effizientes Bestandsmanagement durch präzise, zuverlässige Echtzeitdaten

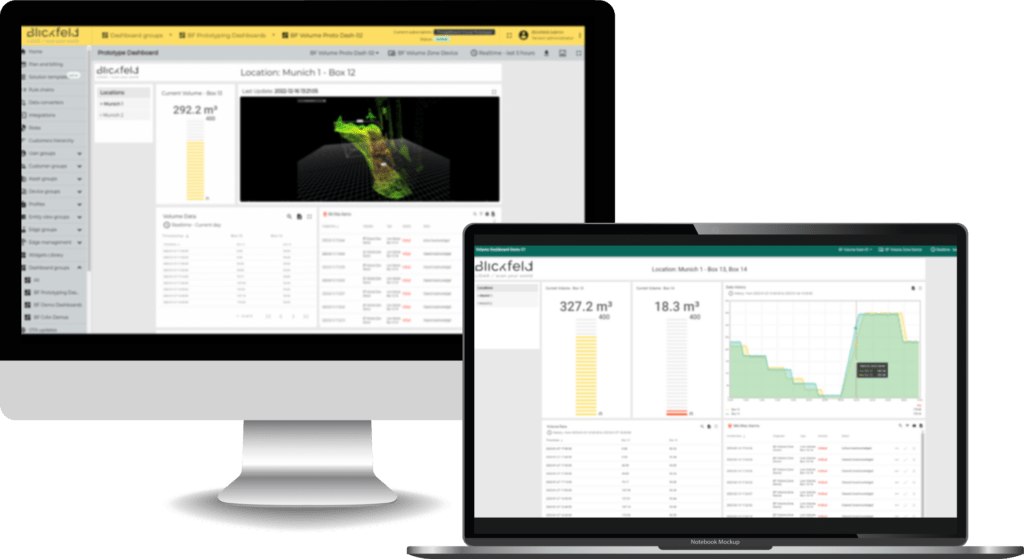

Die Sensoren sammeln kontinuierlich Daten. Sobald also ein LKW oder Bagger Kies in einer Zone ablädt oder wegnimmt, wird die Veränderung des Volumens durch die Software berechnet. Ein Dashboard zeigt das Volumen des Schüttguts in Echtzeit an oder stellt die Daten auf Abfrage bereit. Dabei kann entweder das Gesamtvolumen des Haufens erfasst werden oder die Zone ist vor der Anlieferung so tariert, dass lediglich das neu angelieferte Material erfasst wird. Dadurch lässt sich das System auf individuelle Bedürfnisse anpassen.

Das Unternehmen in unserem Beispiel kann mithilfe der Erfassungszonen im Anlieferungsbereich sowie in den Lagerboxen über das Dashboard jederzeit genau den Bestand nachvollziehen. Dies spart nicht nur Zeit und Arbeitsaufwand, da bisherige, aufwendige Dokumentationen und Schätzungen obsolet werden, sondern ermöglicht auch eine bessere Steuerung des Bestands. Kiesengpässe und -überschüsse kann das Unternehmen rechtzeitig antizipieren, indem mehr Kies bestellt oder das Material je nach Bedarf umverteilt wird.

Die Echtzeit-Daten schaffen Transparenz für alle involvierten Parteien von Einkauf, Produktion über Buchhaltung bis hin zum Vertrieb, sodass die Supply Chain des Unternehmens im Fluss gehalten wird, was sich positiv auf die Effizienz und letztlich die Kundenzufriedenheit auswirkt.

Auf dem Weg zur Supply Chain 4.0 dank LiDAR

Für ein effizientes Bestandsmanagement sind zuverlässige, digitale Bestandserfassungsdaten eine Grundvoraussetzung. Genau diese Daten liefern smarte LiDAR-Sensoren in Echtzeit. Sie ermöglichen eine verbesserte und gezielte Bedarfs-, Produktions- und die Distributionsplanung, da Unternehmen genau wissen, wann und wo wie viel Material im Lager vorhanden ist. Dadurch können sie flexibler auf Schwankungen reagieren. Zugleich können sie sich effizienter im Lagermanagement sowie dem Verkauf von Schüttgütern aufstellen. Die durch LiDAR gewonnenen Daten schaffen Transparenz, die oftmals gleich zu Beginn der Supply Chain fehlt. Der Einsatz von LiDAR-Technologie zur Bestandserfassung trägt demnach einen wichtigen Beitrag zur Digitalisierung und Optimierung der Supply Chain bei.